秸秆撕碎机刀片的材质与其耐高温性能密切相关,直接影响设备在高温工况下的使用寿命和作业效率。以下是两者关系的具体分析:

1. 材质对耐高温性的决定性作用

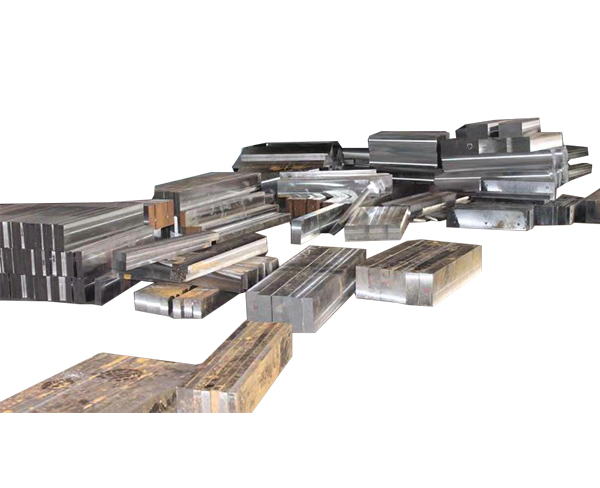

不同材质的刀片在高温下的表现差异显著:

- 高碳钢(如T10):硬度高但耐高温性差,长时间摩擦生热易导致退火软化,温度超过300℃后硬度下降50%以上。

- 合金工具钢(如Cr12MoV):添加铬、钼等元素后,温度可达500℃,高温硬度保持率提升30%-40%,但连续工作超过600℃仍会出现回火脆性。

- 高速钢(如W6Mo5Cr4V2):含钨、钼等元素,红硬性可达600℃,适合高强度连续作业,但成本较高。

- 硬质合金(如YG8):碳化钨基体使工作温度耐受达800℃,高温下仍能维持HRA86以上硬度,但抗冲击性较弱。

2. 高温对刀片的复合损伤机制

秸秆粉碎过程中,刀片表面温度可达400-700℃,引发多重失效:

- 材料软化导致刃口变形

- 氧化腐蚀加速表面剥落

- 热应力引发微裂纹扩展

- 组织相变降低整体韧性

3. 选材优化策略

建议根据工况选择梯度材料组合:

- 常规作业:Cr12MoV表面渗氮处理(HV1200,耐温550℃)

- 高温连续作业:高速钢基体+硬质合金刃口复合结构

- 工况:陶瓷涂层(Al2O3-TiC)刀具,耐温达1000℃但需配合冷却系统

实验数据表明,采用W6Mo5Cr4V2高速片在600℃工况下,使用寿命比普通工具钢延长3-5倍,但成本增加约40%。建议通过热力学优化刀体散热结构,配合材料升级可提升综合。